KALIP TASARIM

KALIP TASARIM

Her Projeye Özel, Mükemmel Kalıp Çözümleri..!

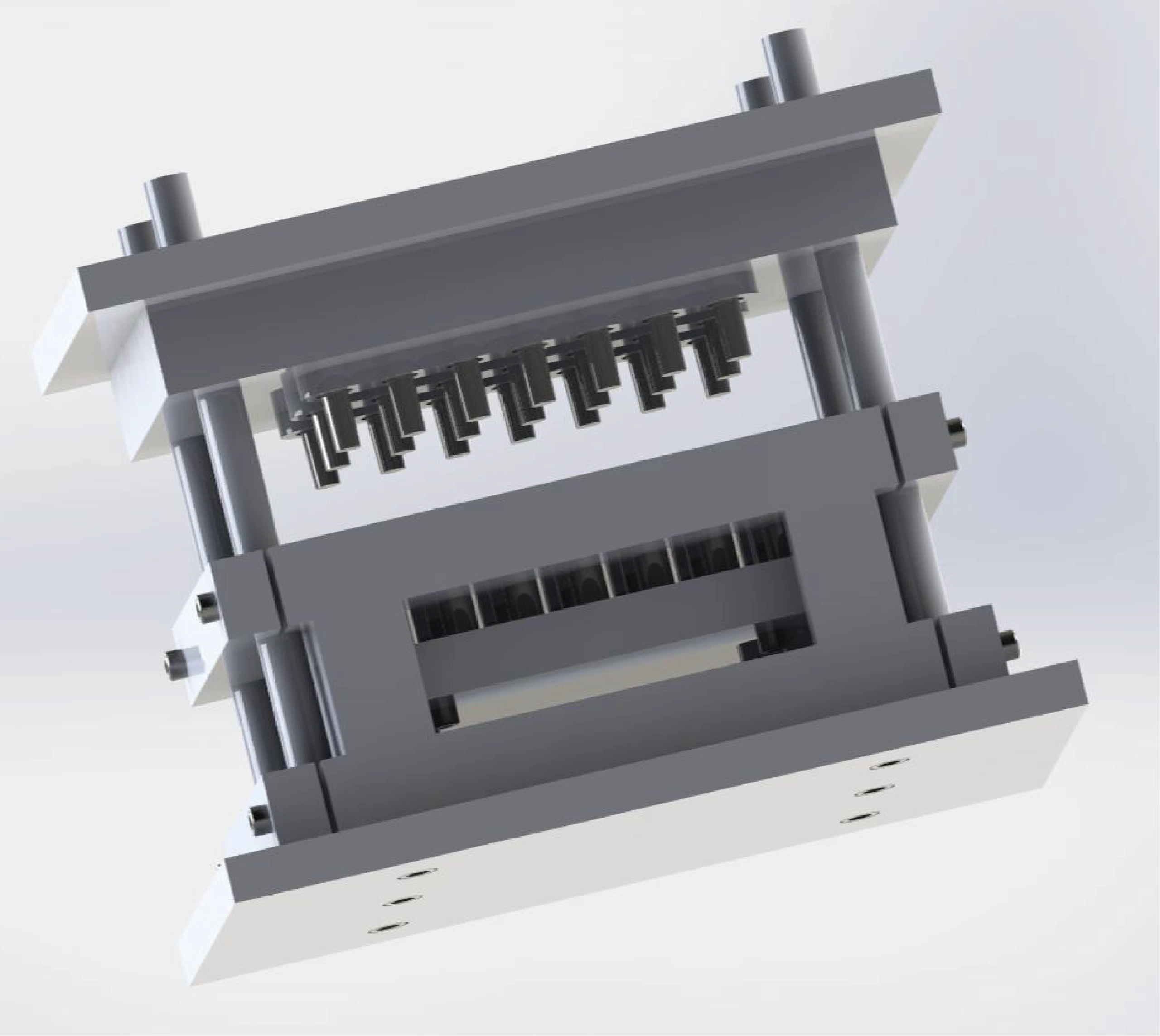

Kalıp Tasarım

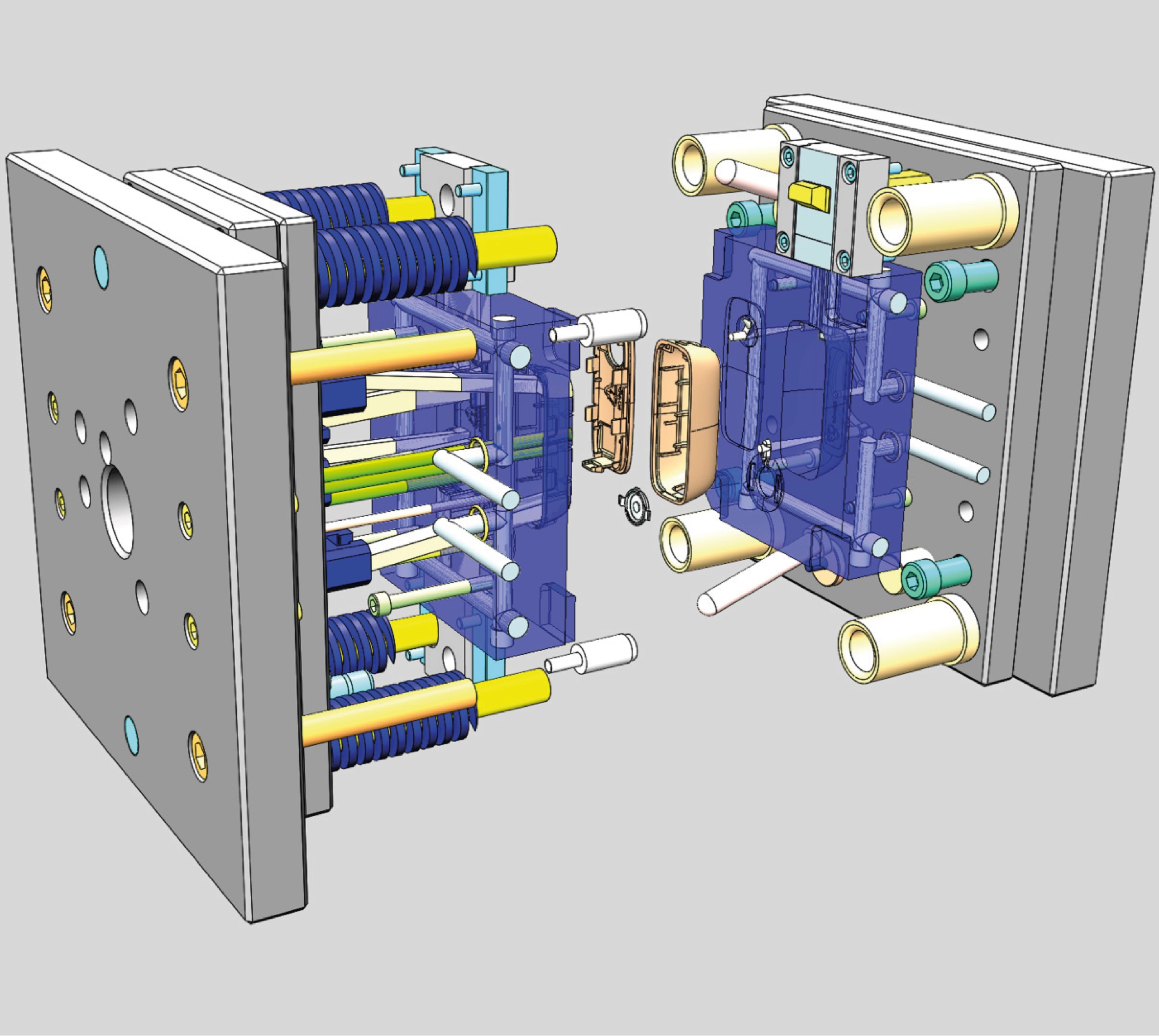

İmalat sektöründe kullanılan kalıp çeşitleri, üretilen ürünlerin türüne, malzemesine ve üretim yöntemine göre farklılık gösterir. Kalıplar, seri üretim süreçlerinde büyük önem taşır ve ürünlerin şekil, boyut ve özelliklerini belirler.

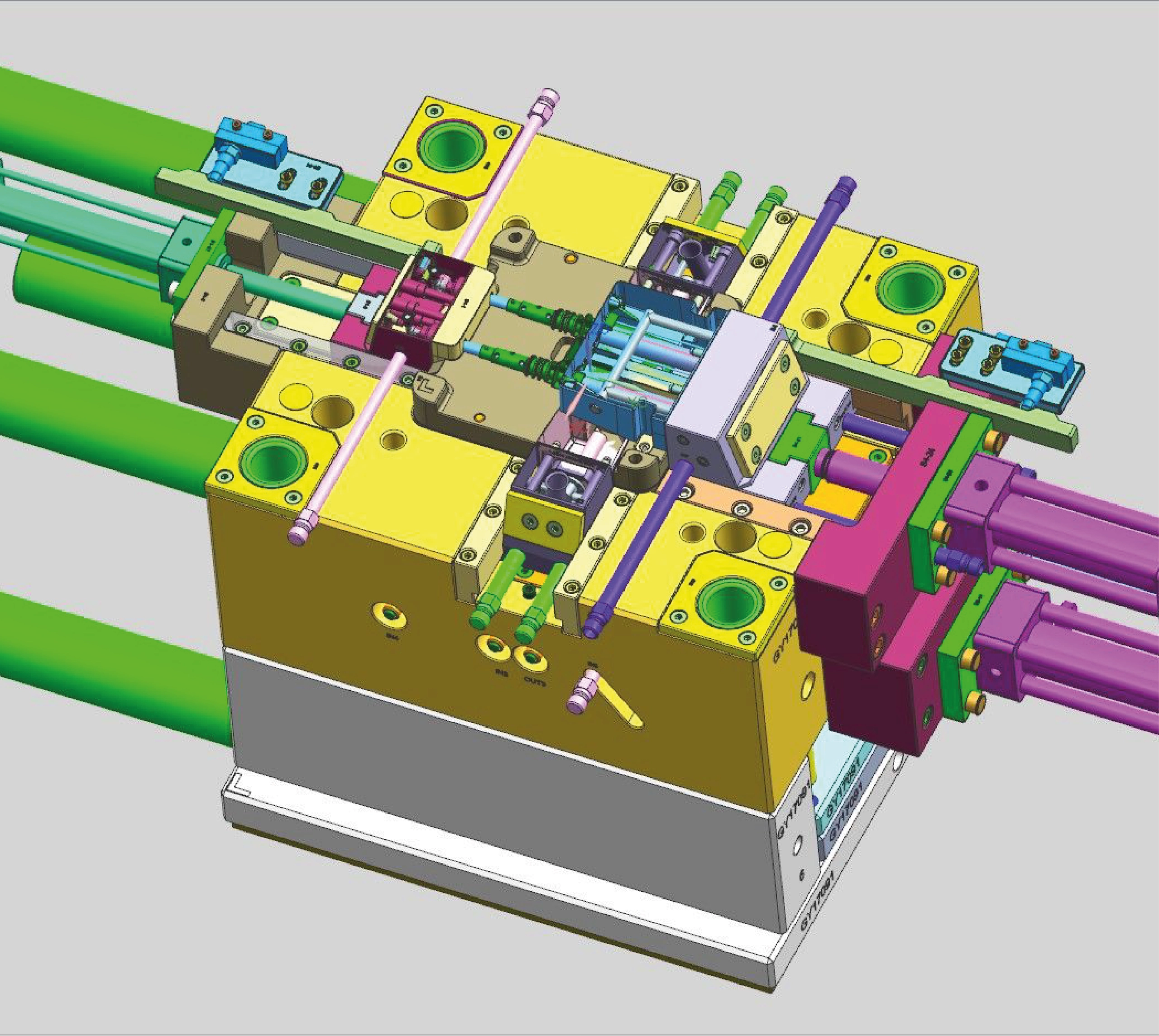

Kalıp tasarımı, metal, plastik, seramik ve diğer malzemelerden istenen şekillerde ürünler üretmek için kullanılan kalıpların hazırlanması sürecidir. Kalıp tasarım süreci, mühendislik bilgisi, hassas üretim teknikleri ve son teknoloji yazılımlar gerektiren bir disiplindir. Doğru tasarlanmış bir kalıp, üretim sürecini hızlandırır, hataları minimize eder ve maliyetleri düşürerek rekabet avantajı sağlar.

Günümüz endüstrisinde kalıp tasarımı, üretim süreçlerinin temel taşlarından biri olarak kabul edilmektedir. Yüksek hassasiyet, dayanıklılık ve üretim verimliliğini artırma noktasında büyük bir rol oynayan kalıplar, birçok sektörde üretimin kalitesini ve maliyetini doğrudan etkilemektedir. Mekaniklab.com olarak, inovatif ve ileri teknoloji çözümlerle kalıp tasarım süreçlerini daha verimli, güvenilir ve sürdürülebilir hale getiriyoruz.

Kalıp Tasarım Süreci

Mekaniklab.com olarak, kalıp tasarım sürecini aşağıdaki temel aşamalara ayırıyoruz:

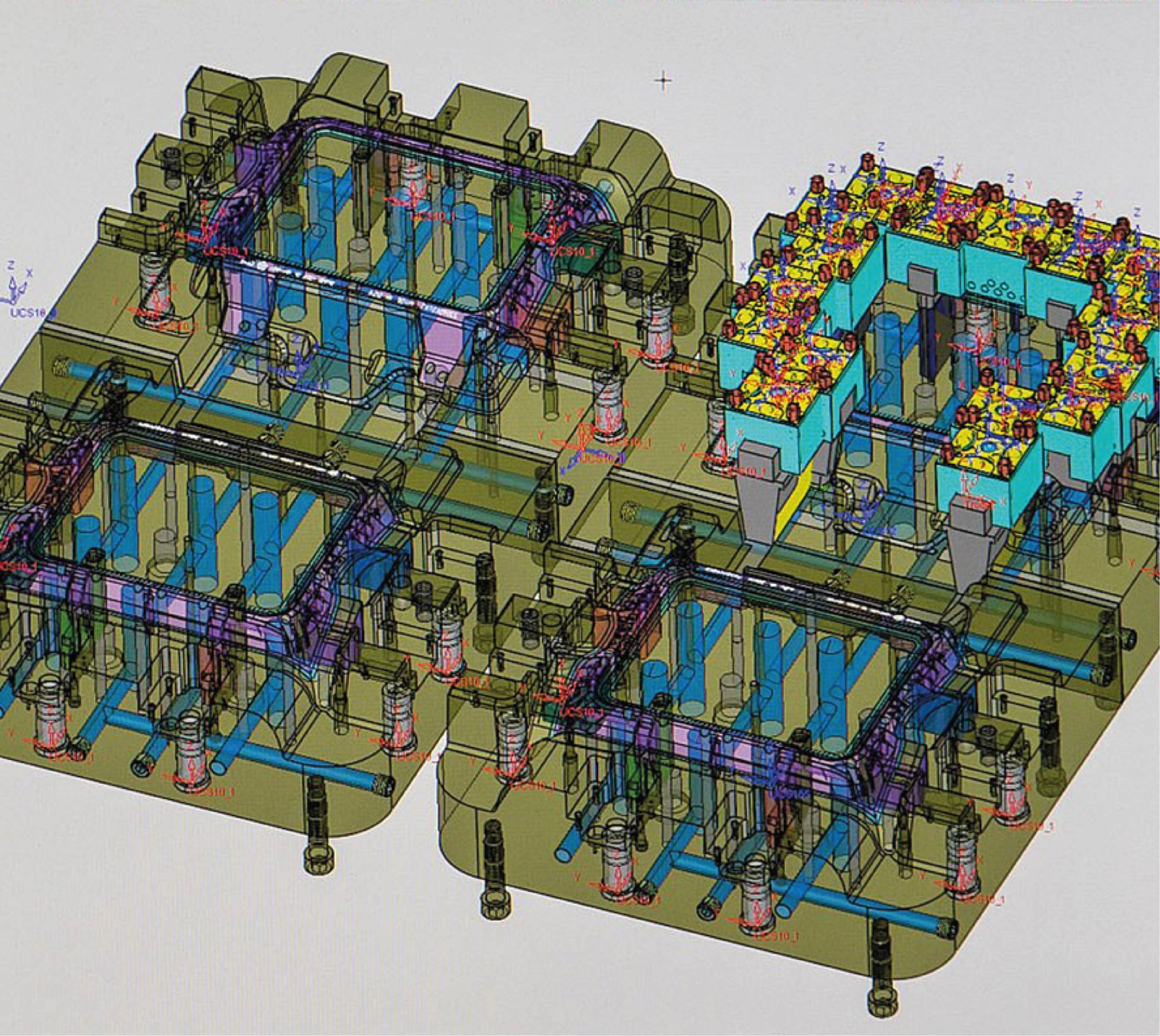

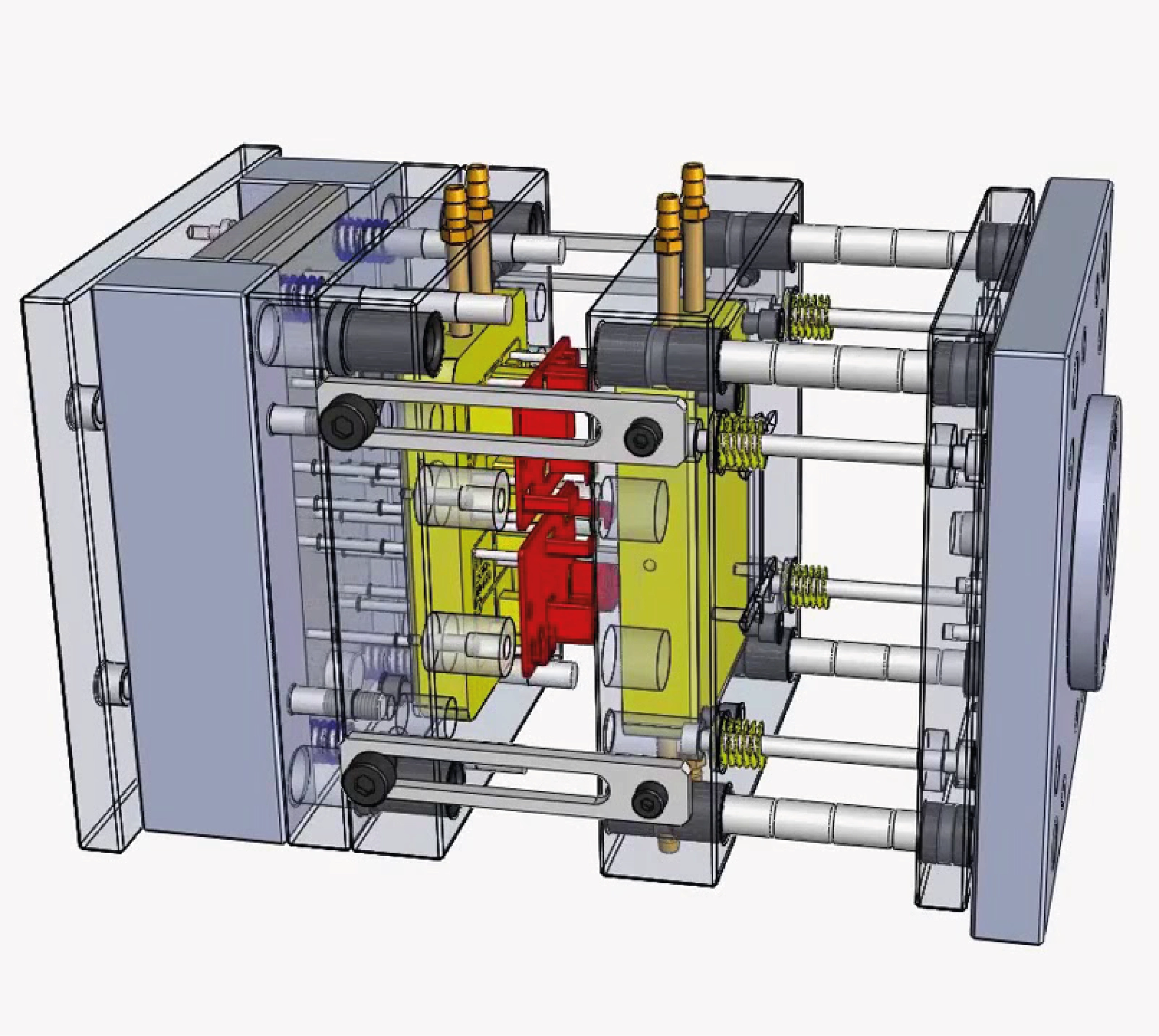

- Tasarım ve Analiz: İlk aşamada, müşterinin ihtiyacına uygun olarak CAD (Bilgisayar Destekli Tasarım) yazılımlarıyla detaylı bir kalıp tasarımı oluşturulur. Üretim sürecinde oluşabilecek olası hatalar analiz edilerek en verimli tasarım belirlenir.

- Malzeme Seçimi: Kalıp tasarımında kullanılan malzemenin dayanıklılığı ve işlenebilirliği büyük önem taşır. Çelik, alüminyum, dökme demir gibi malzemeler, ürünün gereksinimlerine göre seçilir.

Kalıp İmalât Süreci (istek doğrultusunda)

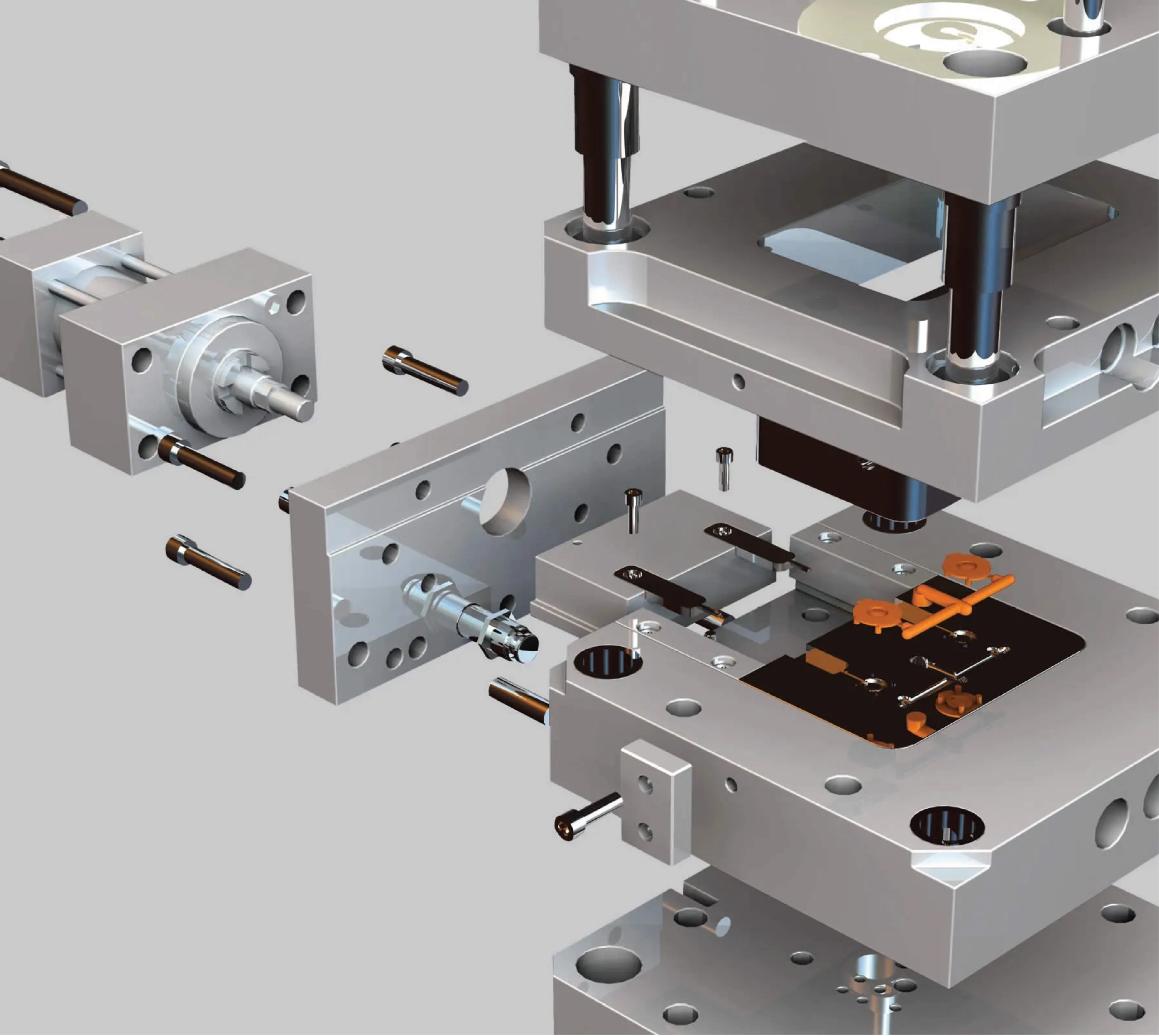

- Prototipleme ve Test: Üretime geçmeden önce, kalıbın işlevselliğini ve hassasiyetini test etmek amacıyla prototipler üretilir. 3D baskı teknolojisi ve CNC işleme teknikleri kullanılarak kalıp prototipi oluşturulup gerekli testler yapılır.

- Üretim ve İşleme: Test aşamalarından başarıyla geçen tasarımlar, hassas işleme makineleri kullanılarak üretilir. CNC makineleri, EDM (Elektro Erozyon İşleme) ve taşlama teknikleriyle kalıplar son şekline getirilir.

- Kalite Kontrol ve Optimizasyon: Üretim sürecinin sonunda, kalıplar kalite kontrol testlerinden geçirilir. Hassas ölçümler yapılarak üretim sürecinde maksimum verimlilik sağlanır.

Mekaniklab.com’un Kalıp Tasarım Çözümleri

Mekaniklab.com olarak, kalıp tasarımı konusunda sunduğumuz çözümlerimiz:

-

- Entegre CAD/CAM Destekli Tasarım: Üstün mühendislik yazılımlarıyla en hassas ve optimize edilmiş kalıp tasarımlarını oluşturuyoruz.

- Hızlı Prototipleme: Üretim süreçlerini hızlandırmak için 3D baskı ve CNC teknolojilerini kullanarak ön prototipler üretiyoruz.

- Hassas Üretim Teknolojileri: CNC işleme, EDM ve taşlama gibi ileri düzey üretim teknolojileriyle kaliteli ve dayanıklı kalıplar üretiyoruz.

- Özelleştirilmiş Kalıp Çözümleri: Müşteri ihtiyaçlarına özel, farklı malzeme ve tekniklerle üretim yaparak her sektöre uygun çözümler sunuyoruz.

- Kalite Kontrol ve Dayanıklılık Testleri: Üretilen her kalıbı sıkı kalite kontrol testlerinden geçirerek en yüksek performansı sağlıyoruz.

Üretim ve İşleme: Test aşamalarından başarıyla geçen tasarımlar, hassas işleme makineleri kullanılarak üretilir. CNC makineleri, EDM (Elektro Erozyon İşleme) ve taşlama teknikleriyle kalıplar son şekline getirilir.Kalıp çeşitleri, imalat sektöründe ürünlerin şekillendirilmesi ve seri üretimi için hayati bir rol oynar. Her bir kalıp türü, farklı malzemeler ve üretim yöntemleri için optimize edilmiştir. MekanikLab, bu kalıp çeşitlerinde sunduğu yenilikçi çözümlerle, işletmelerin üretim süreçlerini optimize ediyor ve rekabet güçlerini artırıyor. Doğru kalıp tasarımı ve üretimi için uzman desteği almak, işletmelerin verimliliğini ve karlılığını önemli ölçüde artırabilir.

Başlıca kalıp çeşitleri ve açıklamaları:

1. Plastik Enjeksiyon Kalıpları

Plastik enjeksiyon kalıpları, eritilmiş plastik malzemenin yüksek basınçla kalıp boşluğuna enjekte edilerek şekillendirilmesi için kullanılır. Bu kalıplar, otomotiv, elektronik, ambalaj ve tüketim ürünleri gibi birçok sektörde yaygın olarak kullanılır.

- Tek Boşluklu Kalıplar: Basit ve tek parça üretimi için kullanılır.

- Çok Boşluklu Kalıplar: Aynı anda birden fazla parça üretmek için tasarlanır.

- Sıcak Yolluklu Kalıplar: Plastik enjeksiyon sırasında malzeme kaybını azaltır ve üretim hızını artırır.

- İki Plakalı ve Üç Plakalı Kalıplar: Farklı tasarım gereksinimlerine göre kullanılır.

Avantajları: Yüksek üretim hızı, karmaşık şekillerin üretilmesi, düşük maliyetli seri üretim.

Kullanım Alanları: Plastik bardaklar, kapaklar, otomobil parçaları, oyuncaklar.

- Metal Enjeksiyon Kalıpları (MIM)

Metal tozlarının enjeksiyon yöntemiyle şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, küçük ve karmaşık metal parçaların seri üretimi için idealdir.

- Seramik Bağlayıcılı Kalıplar: Metal tozlarının seramik bağlayıcılarla şekillendirilmesi için kullanılır.

- Polimer Bağlayıcılı Kalıplar: Metal tozlarının polimer bağlayıcılarla şekillendirilmesi için kullanılır.

Avantajları: Karmaşık geometriler, yüksek hassasiyet, az malzeme kaybı.

Kullanım Alanları: Tıbbi cihazlar, saat parçaları, havacılık bileşenleri.

- Döküm Kalıpları

Döküm kalıpları, erimiş metal veya alaşımların kalıp boşluğuna dökülerek katılaştırılmasıyla üretim yapılır. Bu kalıplar, genellikle büyük ve ağır parçaların üretiminde kullanılır.

- Kum Kalıplar: Kum ve bağlayıcı malzemelerden yapılır, düşük maliyetlidir.

- Metal Kalıplar: Yüksek dayanıklılık ve hassasiyet gerektiren durumlarda kullanılır.

- Alçı Kalıplar: Hassas döküm işlemleri için kullanılır.

- Seramik Kalıplar: Yüksek sıcaklık gerektiren döküm işlemleri için kullanılır.

Kullanım Alanları: Motor blokları, makine parçaları, boru bağlantıları.

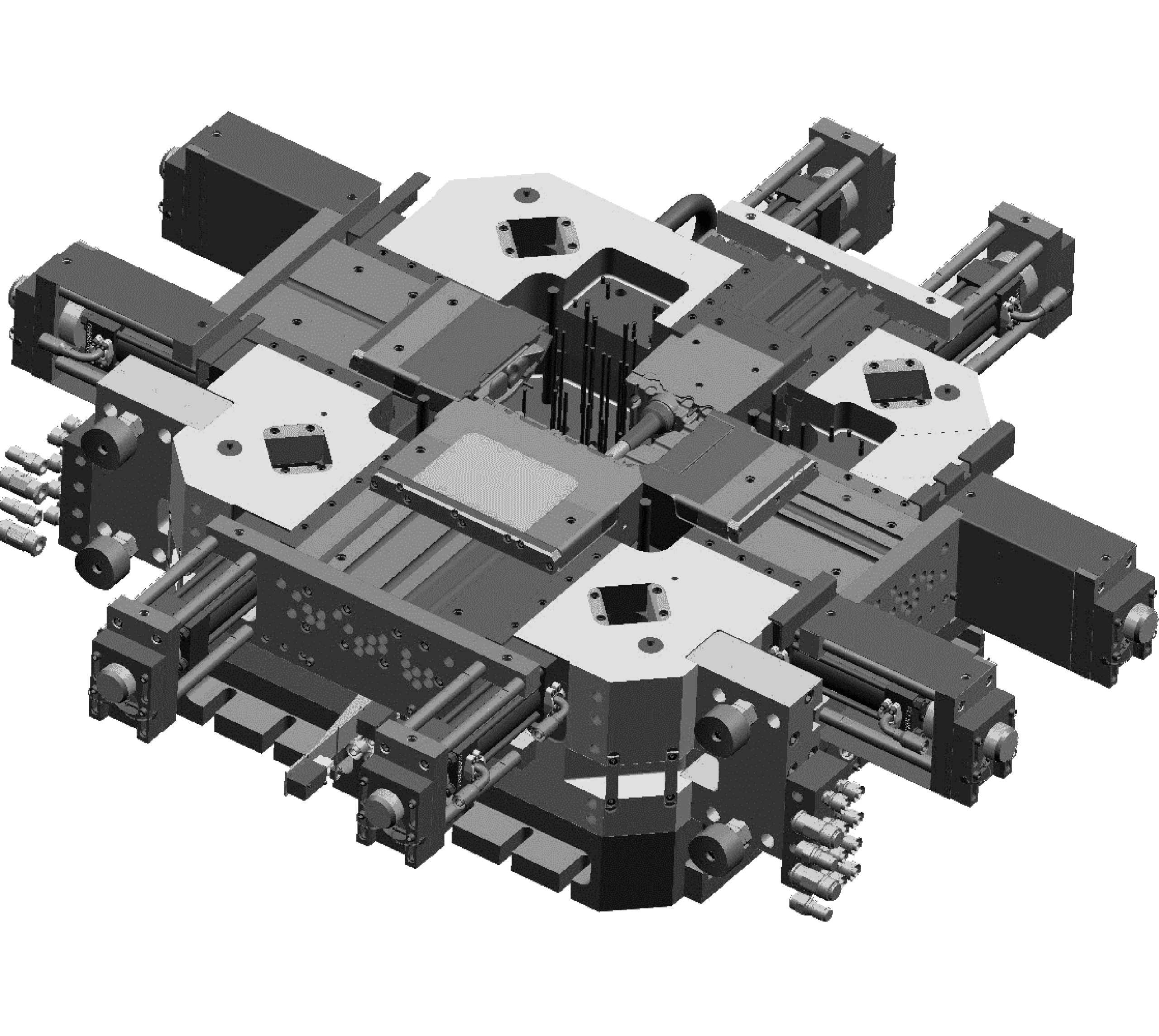

- Sac Metal Kalıpları (Pres Kalıpları)

Sac metallerin şekillendirilmesi için kullanılan kalıplardır. Bu kalıplar, kesme, bükme, çekme ve delme işlemlerinde kullanılır.

- Kesme Kalıpları: Sac metalin kesilmesi için kullanılır.

- Bükme Kalıpları: Sac metalin bükülmesi için kullanılır.

- Çekme Kalıpları: Sac metalin derinlemesine çekilmesi için kullanılır.

- Progresif Kalıplar: Birden fazla işlemin aynı kalıpta yapılmasını sağlar.

Avantajları: Yüksek üretim hızı, düşük maliyet, hafif ve dayanıklı parçalar.

Kullanım Alanları: Otomotiv kaporta parçaları, beyaz eşya parçaları, metal kutular.

- Blow (Üfleme) Kalıpları

Plastik veya cam malzemelerin şişirilerek şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, özellikle içi boş ürünlerin üretiminde tercih edilir.

- Enjeksiyon Üfleme Kalıpları: Önce enjeksiyonla ön şekil verilir, ardından üfleme yapılır.

- Ekstrüzyon Üfleme Kalıpları: Ekstrüzyonla elde edilen boru şeklindeki malzeme üflenerek şekillendirilir.

Avantajları: İçi boş ürünlerin üretimi, düşük maliyet, hızlı üretim.

Kullanım Alanları: Pet şişeler, cam şişeler, bidonlar.

- Kompozit Kalıpları

Kompozit malzemelerin (cam elyaf, karbon elyaf vb.) şekillendirilmesi için kullanılan kalıplardır. Bu kalıplar, hafif ve yüksek dayanıklılık gerektiren ürünlerin üretiminde kullanılır.

- Açık Kalıplar: El yatırma veya püskürtme yöntemleri için kullanılır.

- Kapalı Kalıplar: Vakum infüzyon veya reçine transferi için kullanılır.

Avantajları: Hafiflik, yüksek mukavemet, korozyon direnci.

Kullanım Alanları: Uçak parçaları, rüzgar türbini kanatları, spor ekipmanları.

- Sıkıştırma Kalıpları

Termoset plastiklerin veya kompozit malzemelerin sıkıştırılarak şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, yüksek sıcaklık ve basınç altında çalışır.

- Düz Sıkıştırma Kalıpları: Basit ve düz parçalar için kullanılır.

- Transfer Sıkıştırma Kalıpları: Daha karmaşık parçalar için kullanılır.

Avantajları: Yüksek dayanıklılık, karmaşık şekiller, düşük malzeme kaybı.

Kullanım Alanları: Elektrik izolatörleri, otomotiv parçaları, mutfak eşyaları.

- Rotasyonel (Döner) Kalıplar

Plastik tozunun döner bir kalıp içinde eritilerek şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, büyük ve içi boş ürünlerin üretiminde idealdir.

- Tek Eksenli Rotasyonel Kalıplar: Basit şekiller için kullanılır.

- Çift Eksenli Rotasyonel Kalıplar: Karmaşık şekiller için kullanılır.

Avantajları: Büyük parçaların üretimi, düşük maliyet, homojen duvar kalınlığı.

Kullanım Alanları: Tanklar, sandıklar, oyuncaklar, mobilya parçaları.

- Ekstrüzyon Kalıpları

Plastik veya metal malzemelerin sürekli bir profil halinde şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, uzun ve sabit kesitli ürünlerin üretiminde kullanılır.

- Plastik Ekstrüzyon Kalıpları: Plastik boru, profil ve levhalar için kullanılır.

- Metal Ekstrüzyon Kalıpları: Alüminyum veya bakır profiller için kullanılır.

Avantajları: Sürekli üretim, yüksek verimlilik, düşük maliyet.

Kullanım Alanları: Borular, profiller, pencere çerçeveleri, kablo kılıfları.

- Vakum Kalıpları

Plastik levhaların ısıtılıp vakumla kalıp yüzeyine yapıştırılarak şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, büyük ve ince duvarlı ürünlerin üretiminde kullanılır.

- Tek Taraflı Vakum Kalıpları: Tek yüzeyin şekillendirilmesi için kullanılır.

- Çift Taraflı Vakum Kalıpları: İki yüzeyin aynı anda şekillendirilmesi için kullanılır.

Avantajları: Büyük parçaların üretimi, düşük maliyet, hızlı üretim.

Kullanım Alanları: Ambalaj kutuları, reklam panoları, otomotiv iç kaplamaları.

- Toz Metalurjisi Kalıpları

Metal tozlarının basınçla sıkıştırılıp sinterlenmesi için kullanılan kalıplardır. Bu yöntem, küçük ve karmaşık metal parçaların üretiminde kullanılır.

- Tek Eksenli Sıkıştırma Kalıpları: Basit şekiller için kullanılır.

- Çok Eksenli Sıkıştırma Kalıpları: Karmaşık şekiller için kullanılır.

Avantajları: Karmaşık şekiller, yüksek hassasiyet, az malzeme kaybı.

Kullanım Alanları: Dişli çarklar, tıbbi cihazlar, elektrik kontakları.

- Cam Şekillendirme Kalıpları

Erimiş camın şekillendirilmesi için kullanılan kalıplardır. Bu kalıplar, cam ürünlerin seri üretiminde kullanılır.

- Üfleme Kalıpları: Cam şişe ve bardaklar için kullanılır.

- Presleme Kalıpları: Cam tabaklar ve lensler için kullanılır.

Avantajları: Yüksek sıcaklığa dayanıklılık, estetik ürünler.

Kullanım Alanları: Şişeler, bardaklar, cam ambalajlar.

Nasıl Yapıyoruz?

Çalışma Alanlarımız

Her Projeye Özel, Mükemmel Kalıp Çözümleri..!

Kalıp Tasarım

İmalat sektöründe kullanılan kalıp çeşitleri, üretilen ürünlerin türüne, malzemesine ve üretim yöntemine göre farklılık gösterir. Kalıplar, seri üretim süreçlerinde büyük önem taşır ve ürünlerin şekil, boyut ve özelliklerini belirler.

Kalıp tasarımı, metal, plastik, seramik ve diğer malzemelerden istenen şekillerde ürünler üretmek için kullanılan kalıpların hazırlanması sürecidir. Kalıp tasarım süreci, mühendislik bilgisi, hassas üretim teknikleri ve son teknoloji yazılımlar gerektiren bir disiplindir. Doğru tasarlanmış bir kalıp, üretim sürecini hızlandırır, hataları minimize eder ve maliyetleri düşürerek rekabet avantajı sağlar.

Günümüz endüstrisinde kalıp tasarımı, üretim süreçlerinin temel taşlarından biri olarak kabul edilmektedir. Yüksek hassasiyet, dayanıklılık ve üretim verimliliğini artırma noktasında büyük bir rol oynayan kalıplar, birçok sektörde üretimin kalitesini ve maliyetini doğrudan etkilemektedir. Mekaniklab.com olarak, inovatif ve ileri teknoloji çözümlerle kalıp tasarım süreçlerini daha verimli, güvenilir ve sürdürülebilir hale getiriyoruz.

Kalıp Tasarım Süreci

Mekaniklab.com olarak, kalıp tasarım sürecini aşağıdaki temel aşamalara ayırıyoruz:

- Tasarım ve Analiz: İlk aşamada, müşterinin ihtiyacına uygun olarak CAD (Bilgisayar Destekli Tasarım) yazılımlarıyla detaylı bir kalıp tasarımı oluşturulur. Üretim sürecinde oluşabilecek olası hatalar analiz edilerek en verimli tasarım belirlenir.

- Malzeme Seçimi: Kalıp tasarımında kullanılan malzemenin dayanıklılığı ve işlenebilirliği büyük önem taşır. Çelik, alüminyum, dökme demir gibi malzemeler, ürünün gereksinimlerine göre seçilir.

Kalıp İmalât Süreci (istek doğrultusunda)

- Prototipleme ve Test: Üretime geçmeden önce, kalıbın işlevselliğini ve hassasiyetini test etmek amacıyla prototipler üretilir. 3D baskı teknolojisi ve CNC işleme teknikleri kullanılarak kalıp prototipi oluşturulup gerekli testler yapılır.

- Üretim ve İşleme: Test aşamalarından başarıyla geçen tasarımlar, hassas işleme makineleri kullanılarak üretilir. CNC makineleri, EDM (Elektro Erozyon İşleme) ve taşlama teknikleriyle kalıplar son şekline getirilir.

- Kalite Kontrol ve Optimizasyon: Üretim sürecinin sonunda, kalıplar kalite kontrol testlerinden geçirilir. Hassas ölçümler yapılarak üretim sürecinde maksimum verimlilik sağlanır.

Mekaniklab.com’un Kalıp Tasarım Çözümleri

Mekaniklab.com olarak, kalıp tasarımı konusunda sunduğumuz çözümlerimiz:

-

- Entegre CAD/CAM Destekli Tasarım: Üstün mühendislik yazılımlarıyla en hassas ve optimize edilmiş kalıp tasarımlarını oluşturuyoruz.

- Hızlı Prototipleme: Üretim süreçlerini hızlandırmak için 3D baskı ve CNC teknolojilerini kullanarak ön prototipler üretiyoruz.

- Hassas Üretim Teknolojileri: CNC işleme, EDM ve taşlama gibi ileri düzey üretim teknolojileriyle kaliteli ve dayanıklı kalıplar üretiyoruz.

- Özelleştirilmiş Kalıp Çözümleri: Müşteri ihtiyaçlarına özel, farklı malzeme ve tekniklerle üretim yaparak her sektöre uygun çözümler sunuyoruz.

- Kalite Kontrol ve Dayanıklılık Testleri: Üretilen her kalıbı sıkı kalite kontrol testlerinden geçirerek en yüksek performansı sağlıyoruz.

Üretim ve İşleme: Test aşamalarından başarıyla geçen tasarımlar, hassas işleme makineleri kullanılarak üretilir. CNC makineleri, EDM (Elektro Erozyon İşleme) ve taşlama teknikleriyle kalıplar son şekline getirilir.Kalıp çeşitleri, imalat sektöründe ürünlerin şekillendirilmesi ve seri üretimi için hayati bir rol oynar. Her bir kalıp türü, farklı malzemeler ve üretim yöntemleri için optimize edilmiştir. MekanikLab, bu kalıp çeşitlerinde sunduğu yenilikçi çözümlerle, işletmelerin üretim süreçlerini optimize ediyor ve rekabet güçlerini artırıyor. Doğru kalıp tasarımı ve üretimi için uzman desteği almak, işletmelerin verimliliğini ve karlılığını önemli ölçüde artırabilir.

Başlıca kalıp çeşitleri ve açıklamaları:

1. Plastik Enjeksiyon Kalıpları

Plastik enjeksiyon kalıpları, eritilmiş plastik malzemenin yüksek basınçla kalıp boşluğuna enjekte edilerek şekillendirilmesi için kullanılır. Bu kalıplar, otomotiv, elektronik, ambalaj ve tüketim ürünleri gibi birçok sektörde yaygın olarak kullanılır.

- Tek Boşluklu Kalıplar: Basit ve tek parça üretimi için kullanılır.

- Çok Boşluklu Kalıplar: Aynı anda birden fazla parça üretmek için tasarlanır.

- Sıcak Yolluklu Kalıplar: Plastik enjeksiyon sırasında malzeme kaybını azaltır ve üretim hızını artırır.

- İki Plakalı ve Üç Plakalı Kalıplar: Farklı tasarım gereksinimlerine göre kullanılır.

Avantajları: Yüksek üretim hızı, karmaşık şekillerin üretilmesi, düşük maliyetli seri üretim.

Kullanım Alanları: Plastik bardaklar, kapaklar, otomobil parçaları, oyuncaklar.

- Metal Enjeksiyon Kalıpları (MIM)

Metal tozlarının enjeksiyon yöntemiyle şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, küçük ve karmaşık metal parçaların seri üretimi için idealdir.

- Seramik Bağlayıcılı Kalıplar: Metal tozlarının seramik bağlayıcılarla şekillendirilmesi için kullanılır.

- Polimer Bağlayıcılı Kalıplar: Metal tozlarının polimer bağlayıcılarla şekillendirilmesi için kullanılır.

Avantajları: Karmaşık geometriler, yüksek hassasiyet, az malzeme kaybı.

Kullanım Alanları: Tıbbi cihazlar, saat parçaları, havacılık bileşenleri.

- Döküm Kalıpları

Döküm kalıpları, erimiş metal veya alaşımların kalıp boşluğuna dökülerek katılaştırılmasıyla üretim yapılır. Bu kalıplar, genellikle büyük ve ağır parçaların üretiminde kullanılır.

- Kum Kalıplar: Kum ve bağlayıcı malzemelerden yapılır, düşük maliyetlidir.

- Metal Kalıplar: Yüksek dayanıklılık ve hassasiyet gerektiren durumlarda kullanılır.

- Alçı Kalıplar: Hassas döküm işlemleri için kullanılır.

- Seramik Kalıplar: Yüksek sıcaklık gerektiren döküm işlemleri için kullanılır.

Kullanım Alanları: Motor blokları, makine parçaları, boru bağlantıları.

- Sac Metal Kalıpları (Pres Kalıpları)

Sac metallerin şekillendirilmesi için kullanılan kalıplardır. Bu kalıplar, kesme, bükme, çekme ve delme işlemlerinde kullanılır.

- Kesme Kalıpları: Sac metalin kesilmesi için kullanılır.

- Bükme Kalıpları: Sac metalin bükülmesi için kullanılır.

- Çekme Kalıpları: Sac metalin derinlemesine çekilmesi için kullanılır.

- Progresif Kalıplar: Birden fazla işlemin aynı kalıpta yapılmasını sağlar.

Avantajları: Yüksek üretim hızı, düşük maliyet, hafif ve dayanıklı parçalar.

Kullanım Alanları: Otomotiv kaporta parçaları, beyaz eşya parçaları, metal kutular.

- Blow (Üfleme) Kalıpları

Plastik veya cam malzemelerin şişirilerek şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, özellikle içi boş ürünlerin üretiminde tercih edilir.

- Enjeksiyon Üfleme Kalıpları: Önce enjeksiyonla ön şekil verilir, ardından üfleme yapılır.

- Ekstrüzyon Üfleme Kalıpları: Ekstrüzyonla elde edilen boru şeklindeki malzeme üflenerek şekillendirilir.

Avantajları: İçi boş ürünlerin üretimi, düşük maliyet, hızlı üretim.

Kullanım Alanları: Pet şişeler, cam şişeler, bidonlar.

- Kompozit Kalıpları

Kompozit malzemelerin (cam elyaf, karbon elyaf vb.) şekillendirilmesi için kullanılan kalıplardır. Bu kalıplar, hafif ve yüksek dayanıklılık gerektiren ürünlerin üretiminde kullanılır.

- Açık Kalıplar: El yatırma veya püskürtme yöntemleri için kullanılır.

- Kapalı Kalıplar: Vakum infüzyon veya reçine transferi için kullanılır.

Avantajları: Hafiflik, yüksek mukavemet, korozyon direnci.

Kullanım Alanları: Uçak parçaları, rüzgar türbini kanatları, spor ekipmanları.

- Sıkıştırma Kalıpları

Termoset plastiklerin veya kompozit malzemelerin sıkıştırılarak şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, yüksek sıcaklık ve basınç altında çalışır.

- Düz Sıkıştırma Kalıpları: Basit ve düz parçalar için kullanılır.

- Transfer Sıkıştırma Kalıpları: Daha karmaşık parçalar için kullanılır.

Avantajları: Yüksek dayanıklılık, karmaşık şekiller, düşük malzeme kaybı.

Kullanım Alanları: Elektrik izolatörleri, otomotiv parçaları, mutfak eşyaları.

- Rotasyonel (Döner) Kalıplar

Plastik tozunun döner bir kalıp içinde eritilerek şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, büyük ve içi boş ürünlerin üretiminde idealdir.

- Tek Eksenli Rotasyonel Kalıplar: Basit şekiller için kullanılır.

- Çift Eksenli Rotasyonel Kalıplar: Karmaşık şekiller için kullanılır.

Avantajları: Büyük parçaların üretimi, düşük maliyet, homojen duvar kalınlığı.

Kullanım Alanları: Tanklar, sandıklar, oyuncaklar, mobilya parçaları.

- Ekstrüzyon Kalıpları

Plastik veya metal malzemelerin sürekli bir profil halinde şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, uzun ve sabit kesitli ürünlerin üretiminde kullanılır.

- Plastik Ekstrüzyon Kalıpları: Plastik boru, profil ve levhalar için kullanılır.

- Metal Ekstrüzyon Kalıpları: Alüminyum veya bakır profiller için kullanılır.

Avantajları: Sürekli üretim, yüksek verimlilik, düşük maliyet.

Kullanım Alanları: Borular, profiller, pencere çerçeveleri, kablo kılıfları.

- Vakum Kalıpları

Plastik levhaların ısıtılıp vakumla kalıp yüzeyine yapıştırılarak şekillendirilmesi için kullanılan kalıplardır. Bu yöntem, büyük ve ince duvarlı ürünlerin üretiminde kullanılır.

- Tek Taraflı Vakum Kalıpları: Tek yüzeyin şekillendirilmesi için kullanılır.

- Çift Taraflı Vakum Kalıpları: İki yüzeyin aynı anda şekillendirilmesi için kullanılır.

Avantajları: Büyük parçaların üretimi, düşük maliyet, hızlı üretim.

Kullanım Alanları: Ambalaj kutuları, reklam panoları, otomotiv iç kaplamaları.

- Toz Metalurjisi Kalıpları

Metal tozlarının basınçla sıkıştırılıp sinterlenmesi için kullanılan kalıplardır. Bu yöntem, küçük ve karmaşık metal parçaların üretiminde kullanılır.

- Tek Eksenli Sıkıştırma Kalıpları: Basit şekiller için kullanılır.

- Çok Eksenli Sıkıştırma Kalıpları: Karmaşık şekiller için kullanılır.

Avantajları: Karmaşık şekiller, yüksek hassasiyet, az malzeme kaybı.

Kullanım Alanları: Dişli çarklar, tıbbi cihazlar, elektrik kontakları.

- Cam Şekillendirme Kalıpları

Erimiş camın şekillendirilmesi için kullanılan kalıplardır. Bu kalıplar, cam ürünlerin seri üretiminde kullanılır.

- Üfleme Kalıpları: Cam şişe ve bardaklar için kullanılır.

- Presleme Kalıpları: Cam tabaklar ve lensler için kullanılır.

Avantajları: Yüksek sıcaklığa dayanıklılık, estetik ürünler.

Kullanım Alanları: Şişeler, bardaklar, cam ambalajlar.

Nasıl Yapıyoruz?

Çalışma Alanlarımız

Sizin Memnuniyetiniz İçin..

Verdiğimiz hizmetlerin terminleri konusunda bilgilendiririz. Çalışmalarımızı sizin ihtiyaçlarınıza göre analiz eder ve planlarız. Sizden gelecek öneri, şikâyet ve bilgi paylaşımlarını dikkatle inceler en kısa sürede çözümler geliştirmek için çalışırız. Sizin çalışma şartlarınızı kolaylaştırmak ve işlerimizi hızlandırmak için gerekli planlamaları yaparız. Olası şikayetleri kayıt altına alır, çözüme kavuşturur ve takibini yaparız. Çözüm sonrası tekrar iletişime geçer, sizlerin beklenti ve taleplerini öğreniriz.

Öneri, şikayet ve bilgi için; İletişim Formlarımıza, iletisim@mekaniklab.com e-posta adresimize yazabilir veya bizi arayabilirsiniz. Konu ile alâkalı çalışmayı titizlikle yürütür ve size geri dönüş sağlarız.

Sizin Memnuniyetiniz İçin..

Verdiğimiz hizmetlerin terminleri konusunda bilgilendiririz. Çalışmalarımızı sizin ihtiyaçlarınıza göre analiz eder ve planlarız. Sizden gelecek öneri, şikâyet ve bilgi paylaşımlarını dikkatle inceler en kısa sürede çözümler geliştirmek için çalışırız. Sizin çalışma şartlarınızı kolaylaştırmak ve işlerimizi hızlandırmak için gerekli planlamaları yaparız. Olası şikayetleri kayıt altına alır, çözüme kavuşturur ve takibini yaparız. Çözüm sonrası tekrar iletişime geçer, sizlerin beklenti ve taleplerini öğreniriz.

Öneri, şikayet ve bilgi için; İletişim Formlarımıza, iletisim@mekaniklab.com e-posta adresimize yazabilir veya bizi arayabilirsiniz. Konu ile alâkalı çalışmayı titizlikle yürütür ve size geri dönüş sağlarız.